Solange das Medium durch die Rohre strömt, geht kaum eine Gefahr von ihm aus. Doch an jeder Absperrarmatur, an jedem Kugelhahn gibt es Absätze, hinter denen die Strömung abreißt. Das Rohöl setzt sich an diesen Stellen in der Armatur ab und seine aggressiven Anteile greifen die Oberfläche ungehindert an. Durch die Korrosionsprozesse werden Ionen aus dem Werkstoff ausgelöst, die das Medium weiter versauern und noch aggressiver machen. So kann eine Armatur, die eine Lebensdauer von 25 Jahren aufweisen soll, bereits nach einem halben Jahr förmlich zerfressen sein.

Aggressiven Medien standhalten

Die Firma ITAG aus dem niedersächsischen Celle ist unter anderem Hersteller von Kugelarmaturen und Absperrhähnen für den Bereich Erdgas- und Erdöllieferung. Damit ihre Armaturen der geforderten Lebensdauer mit Sicherheit standhalten, werden die Guss- bzw. Schmiederohlinge aus Kohlenstoffstahl innen mit einer Korrosionsschutzschicht auf Nickelbasis versehen.

Besondere Anforderungen an eine besondere Schicht

NBA 625 ist eine Nickel-Basis-Legierung mit einer sehr guten Korrosionsbeständigkeit. Sie wird per Auftragschweißen (Cladding) an den gefährdeten Stellen oder – bei besonders aggressiven Medien – auch vollflächig in der Armatur aufgetragen. Die Aufmischung an der Oberfläche ist auf einen Eisengehalt von fünf Prozent begrenzt, um die Korrosionsbeständigkeit zu erhalten.

Mit den bei ITAG zur Anwendung kommenden Verfahren wird diese Anforderung sicher erreicht.

Abschmelzleistung vervierfachen

Ein übliches Verfahren für das Auftragschweißen ist das WIG-Heißdrahtschweißen. Ein Drahtfördersystem transportiert mechanisiert kontinuierlich den bereits vorgewärmten Zusatzwerkstoff zum Lichtbogen. Die Abschmelzleistung ist gegenüber dem manuellen WIG-Schweißen deutlich erhöht und liegt bei 2,5 bis 3 Kilogramm pro Stunde.

Schneller geht es mit dem MAG-Auftragschweißen. Hier liegen die Abschmelzleistungen mit rund 5 Kilogramm pro Stunde etwa doppelt so hoch wie beim WIG-Schweißen.

Die Anforderungen an das Auftragschweißen der Korrosionsschutzschicht waren klar: Möglichst hohe Abschmelzleistung bei möglichst geringer Aufmischung.

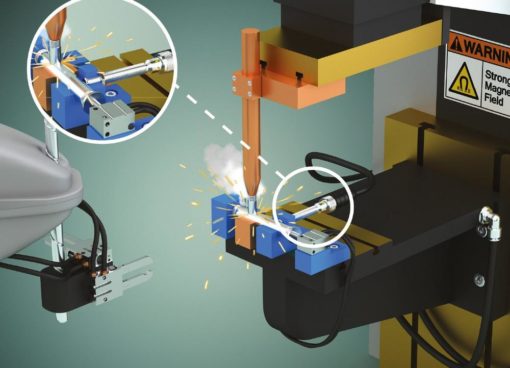

ITAG verfügt über langjährige Erfahrung sowohl mit dem WIG-Heißdrahtschweißen als auch mit dem MAG-Auftragschweißen. Was also lag näher, als beide Verfahren miteinander zu kombinieren: Parallel zum Drahtvorschub der MAG-Stromquelle Phoenix 551 des Schweißgeräteherstellers EWM schaltete ITAG ein Heißdrahtvorschubgerät tigSpeed des gleichen Herstellers. So werden während des Auftragschweißens nicht nur 12 Meter Inconel-Draht pro Minute vom MAG-Schweißgerät gefördert, sondern gleichzeitig 12 Meter Heißdraht pro Minute von dem Drahtvorschubgerät tigSpeed. Die Förder- und damit die Abschmelzleistung ist auf einen Schlag verdoppelt. „Bereits die ersten Versuche haben gute Ergebnisse geliefert“, berichtet Schweißfachingenieur Hans-Joachim Studte von ITAG.

Die erzielten Abschmelzleistungen beim kombinierten EWM MAG-Heißdrahtverfahren liegen je nach Bauteilgegebenheiten zwischen 10 und 13,8 Kilogramm pro Stunde und damit mehr als doppelt so hoch im Vergleich zum MAG-Schweißen und sogar mehr als viermal so hoch im Vergleich zum WIG-Heißdrahtschweißen.

Geringe Welligkeit – hohe Produktivität

Dicht an dicht liegen die einzelnen Schweißraupen des Auftrages. Jede von ihnen hat eine Höhe von etwa 5 Millimetern. Dabei beträgt der Höhenunterschied zwischen den einzelnen Raupen nur etwa 0,5 Millimeter. Im Vergleich: Andere Auftragschweißverfahren wie beispielsweise das Elektroschlacke-Verfahren führen zu Welligkeiten von etwa 2 bis 2,5 Millimeter.

Eine zweite Auftragschicht vervollständigt das Werkstück. Abschließend wird die Oberfläche des Werkstücks maschinell spanend bearbeitet, um die geforderte Oberflächengüte zu erreichen. Dabei gilt: Je größer die Welligkeit, desto mehr des teuren Materials muss später wieder abgetragen werden. Beim EWM MAG-Heißdrahtschweißen ist es ausreichend, die Aufschweißung etwa 1 Millimeter höher auszulegen als das spätere Endmaß der Auftragschicht. „Schnell, sauber, stabiler Prozess – einfach schön. Jetzt noch einmal überdrehen, fertig!“, fasst Studte den gesamten Arbeitsprozess zusammen.

Mechanisiertes Schweißverfahren

Es sind die zentrischen Bereiche der Armatur, die ITAG mit dem EWM MAG-Heißdrahtschweißen bearbeitet. Dabei handelt es sich um ein mechanisiertes Verfahren. Die Schweißparameter werden noch manuell eingestellt, anschließend läuft das Verfahren automatisch. Dafür wird die Armatur in eine Aufnahme eingespannt, die sich kontinuierlich dreht. Der Brenner bewegt sich dann in der Längsachse und legt Schweißraupe neben Schweißraupe, bis die gesamte Fläche abgefahren ist.

Hohe Anforderungen an den Schweißprozess und die Schweißgeräte

Bei dieser Anwendung muss der Schweißprozess viel leisten: Er muss leistungsstark sein, um viel Zusatzwerkstoff aufzuschweißen. Er muss extrem ruhig und gleichmäßig sein, um die Aufmischung in der Schmelze minimal zu halten. Und er muss so sicher sein, dass er während des mechanisierten Prozesses eine gleichmäßige Schweißraupe über die gesamte Fläche erzeugt.

Die eingesetzten Geräte von EWM aus Mündersbach werden all diesen Anforderungen gerecht und gewährleisten die hohe Prozesssicherheit. Da bereits kleine Parameterveränderungen die Ergebnisse des Schweißprozesses empfindlich verändern können, ist eine hohe Konstanz sämtlicher Parameter substantiell wichtig. Neben der konstanten Leistung der Lichtbogenenergie zählt dazu ebenso die präzise und sichere Drahtförderung sowohl beim drive 4X für die MIG/MAG-Stromquelle Phoenix 551 als auch beim Heißdrahtfördersystem tigSpeed drive45. Erst die hohe Zuverlässigkeit und die großen Leistungsreserven der eingesetzten Geräte machen diesen empfindlichen Prozess zu einem Prozess mit hoher Reproduzierbarkeit, der zudem noch mechanisiert werden konnte.

Doch für Studte zählt noch etwas anderes: „Wir schätzen EWM auch wegen des exorbitant guten Service.“ Und damit meint er allen voran Siegfried Lieske von der Lieske & Zydra Schweisstechnik, einer Niederlassung der Linde Schweisstechnik GmbH in Hannover. „Wir rufen beim Servicecenter an und eine halbe Stunde später ist jemand da. Das habe ich so noch nie erlebt!“

Die EWM AG ist der größte deutsche Hersteller und weltweit einer der bedeutendsten Anbieter von Lichtbogen-Schweißtechnik. Das familiengeführte Unternehmen bietet ein vollständiges Systemangebot für erstklassiges Schweißen. Ob Schweißgeräte, Schweißbrenner, Schweißzusatzwerkstoffe oder schweißtechnisches Zubehör für manuelle und automatisierte Anwendungen – EWM bietet alles aus einer Hand. Das Unternehmen übernimmt die technologische Verantwortung für den gesamten Schweißprozess. Kunden profitieren darüber hinaus von einem umfassenden Service- und Dienstleistungsangebot. Dazu zählt auch die Innovations- und Technologieberatung "ewm maXsolution". Rund 600 Mitarbeiter an zwölf deutschen und sieben internationalen Standorten und Werken sowie weltweit mehr als 400 Vertriebs- und Servicestützpunkte sorgen für eine flächendeckende Präsenz von EWM.

Dank zahlreicher hochinnovativer Entwicklungen von Produkten und Schweißverfahren gilt EWM in der Branche und bei Anwendern als einer der wesentlichen Technologietreiber. Den Mehrwert von Industrie 4.0 bringt EWM mit intelligent vernetzten und produktivitätssteigernden Lösungen in die Schweißfertigung. Die Leidenschaft des Unternehmens für das Schweißen ist im Leitmotiv "WE ARE WELDING" verankert. Gemeinsam mit der Nachhaltigkeitsinitiative "BlueEvolution" wird der Anspruch verdeutlicht, die spezifischen Kundenanforderungen optimal zu erfüllen – immer unter Berücksichtigung von Wirtschaftlichkeit und Ökologie. Anwender profitieren von energiereduzierten Schweißprozessen, einem deutlich niedrigeren Rohstoffeinsatz, verringerten Emissionen sowie von insgesamt kürzeren Fertigungszeiten. Im Ergebnis führt das zu einer deutlichen Kosten- und Ressourceneinsparung. Damit steigern Kunden ihre Wettbewerbsfähigkeit und schonen gleichzeitig die Umwelt.

EWM AG

Dr.-Günter-Henle-Str. 8

56271 Mündersbach

Telefon: +49 (2680) 181-0

Telefax: +49 (2680) 181-244

http://www.ewm-group.com/

Pressekontakt

Telefon: +49 (2602) 95099-13

E-Mail: nih@additiv-pr.de

Telefon: +49 (2680) 181-126

E-Mail: heinz.lorenz@ewm-group.com