Industrie 4.0 ist seit einigen Jahren schon ein zentrales Thema in Politik und Wirtschaft. Hinter dem Begriff steht die Vernetzung von Produkten, Maschinen und Dienstleistungen über das Internet oder andere Netzwerke mit dem Ziel eine Produktion zu schaffen, in der die Maschinen miteinander interagieren. Im deutschen Mittelstand wurde dieser Gedanke nur selten bis zur letzten Konsequenz umgesetzt.

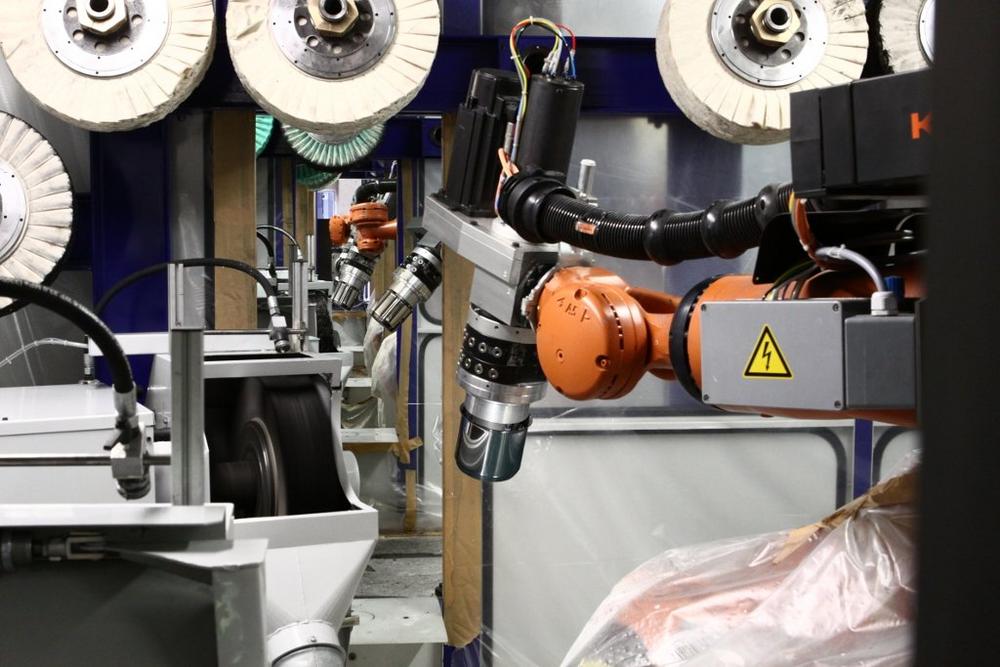

Die Berger Gruppe hat mit einer aus 33 interagierenden Roboterzellen bestehenden Produktionsanlage die Idee von Industrie 4.0 systematisch umgesetzt.

Das Wuppertaler Unternehmen ist Spezialist auf dem Gebiet des Schleifens und Polierens von Werkstücken und Metallbändern. Mit mehr als 250 meist CNC-gesteuerten Schleifmaschinentypen und nahezu 700 Roboterintegrationen zählt Berger zu den weltweit führenden Unternehmen seiner Branche.

Die CNC-gesteuerten Schleifmaschinen von Berger werden meist mit einem Roboter-Zuführsystem verbunden. Eine zentrale Steuerung interagiert mit der Produktionsmaschine, dem Roboter-Be- und -Entladesystem sowie dem IOT.

Durch Integration einer speziell entwickelten Vernetzungssoftware, dem BMI4.0, in die Steuerung ist es möglich, Bus-basiert Sensorsignale von der Maschine zu erfassen, auszuwerten und Entscheidungen zur Ressourcensteuerung zu treffen. Es werden Daten wie z.B. KKS-Temperaturen, Motorlast, Luftdruck und -menge mit einer Auswerte-Software reduziert und visualisiert.

Das BMI4.0 ist mit dem IOT oder dem Firmennetzwerk verlinkt und kann an bestehende BDE- oder ERP-Systeme durch Programmierung spezieller Schnittstellen mit dem OPC-Server verbunden werden. Hierdurch ist es möglich vorbeugende Wartungen durchzuführen und den Maschinenpark in Echtzeit zu überwachen.

Durch die Erfassung der Prozessdaten wird der Prozess optimiert und Prozessabhängigkeiten sichtbar gemacht, was wiederum zu einer Verbesserung der Stillstand- und Rüstzeiten sowie der Kapazitätsplanung führt.

Ein erster Schritt in Richtung Industrie 4.0 ist der Einsatz von BMI4.0 in eine CNC-Schleifmaschine mit dem Ziel, eine vollautomatisierte Fertigung von Messern zu realisieren.

Mit vier sequenziell arbeitenden Robotern wird das Werkstück den einzelnen Bearbeitungsstationen zugeführt.

So können die verschiedenen Produktionsschritte wie Bearbeitung des Messerrückens, beidseitiges Anschleifen der Hauptschneide, Schärfen, Abziehen, Waschen und Trocknen bis hin zur Wiederablage im Stapelmagazin in einem Arbeitsgang durchgeführt werden. Zur Qualitätsüberwachung ist ein Kameramesssystem in die Fertigungszelle integriert. Bei Bedarf kann ein fahrerloses Transportsystem (FTS) ergänzt werden.

Mit einer Roboteranlage für Kochtöpfe und Pfannen wurde schließlich die Grundidee von Industrie 4.0 bis zur letzten Konsequenz umgesetzt.

In die aus drei Fertigungssträngen à 11 Roboterzellen bestehende Roboter-Schleif- und Polieranlage ist ein vollautomatisiertes Werkzeug- und Werkstückwechselsystem integriert, wodurch es möglich ist, dass die Zellen intelligent miteinander interagieren.

In der Anlage sind insgesamt 33 Roboter miteinander vernetzt und bearbeiten Hohlwaren in unterschiedlicher Größe und Form.

Um einen unbearbeiteten Rohteil in ein verkaufsfertiges geschliffenes und poliertes Modell zu verwandeln, sind 11 Roboter insgesamt 30 Sekunden im Einsatz.

Bei drei Fertigungslinien bedeutet das, dass alle 10 Sekunden ein fertiger Topf produziert wird.

Die ersten sechs Roboterzellen sind für die Außenbearbeitung des Werkstücks zuständig. Hier werden die Spuren vom Tiefziehen an Topfboden und Mantelfläche weggeschliffen, der Schüttrand glattgeschliffen und die Außenseite poliert und schließlich abgeglänzt. Ein speziell entwickelter Kombi-Greifer hält das Werkstück mit einem Vakuumsauger und Spreizwerkzeugen am Topfboden.

Weitere fünf Roboterzellen kommen für die Innenbearbeitung zum Einsatz. Das Werkstück wird nacheinander geschliffen, poliert und abgeglänzt. Auch hier hält ein speziell entwickelter Greifer den Topf mittels eines Vakuumsystems fest.

Um den hohen Belastungen standzuhalten, ist die Anlage mit Schwerkraft-Robotern ausgestattet, die einen Anpressdruck von bis zu 80 kg aufbringen. Die Roboter rüsten sich automatisch um und kümmern sich vollautomatisch um die Einstellung der Polierpaste sowie den Abschusswinkel der Polierpastenpistole.

So wurde erreicht, dass eine Fertigungslinie mit 33 Roboterzellen und der Größe eines Handballfeldes von zwei Bedienern gemanagt werden kann, die per Handy oder Monitor mit der Anlage Kontakt halten.

Außerhalb des Automobilsektors gehört die Anlage zu den wenigen Fertigungsstätten, die eine selbst-organisierte Produktion im Sinne von Industrie 4.0 erreichen. Sie ermöglicht eine kosteneffiziente Produktion und hilft somit, den Standort Deutschland zu sichern.

Die Berger Gruppe wurde für diese Leistung auf der Hannover Messe mit dem Robotics Award ausgezeichnet.

Die Berger Gruppe ist ein im Spezialmaschinenbau tätiges Unternehmen. Die sechs Marken der Gruppe stehen für höchste Qualität auf dem Gebiet der Bearbeitung und Veredelung von Metallbändern und Werkstücken.

Kernkompetenz der Berger Gruppe sind CNC-Maschinen und Robotersysteme zum Entgraten, Schleifen, Verzahnen und Polieren von Haushalts- und Maschinenmessern, chirurgischen Instrumenten, Werkzeugen, Guss- und Schmiedeteilen und anderen Werkstücken. Jedes Jahr werden zwischen 80 und 110 Neuanlagen gefertigt und 10 bis 12 neuartige Maschinentypen entwickelt.

Die mit dem ROBOTICS AWARD 2018 ausgezeichnete Gruppe setzt als Robotersystemhaus von ABB und KUKA hauptsächlich Roboter zur Automation von Maschinen ein. Dabei werden die Roboter sowohl zum Handling als auch zur Werkstück- und Werkzeugführung eingesetzt.

Das in Wuppertal-Cronenberg ansässige Unternehmen wurde 1957 gegründet und beschäftigt heute 150 Mitarbeiter. Die Berger Gruppe ist mit Vertretungen in 17 Ländern und einem Tochterunternehmen in den USA weltweit tätig.

Heinz Berger Maschinenfabrik GmbH & Co. KG

Kohlfurther Brücke 69

42349 Wuppertal

Telefon: +49 (202) 24742-0

Telefax: +49 (202) 24742-42

http://www.bergergruppe.de

Marketing

Telefon: 0202 247 42 213

Fax: 0202 247 42 42

E-Mail: sales@bergergruppe.de

![]()