In einem Streckziehverfahren werden flach gewalzte Rohbleche zu sphärisch gekrümmten Blechen geformt. Die anschließende Herstellung der Taschen und damit das Erreichen der definierten Restwandstärke kann durch verschiedene Entnahmeverfahren realisiert werden.

Ein aufwändiges, aber immer noch weit verbreitetes Verfahren ist zum Beispiel das chemische Fräsen, bei dem Bleche in chemische Bäder getaucht werden, um die gewünschten Dicken zu erhalten. Diese Technologie ist zwar gut beherrschbar und etabliert, hat aber aufgrund des hohen Chemikalieneinsatzes und der relativ langen Verfahrensdauer enorme Nachteile.

Obwohl viele Unternehmen bestrebt sind, die Umweltbelastung zu verringern und die Zykluszeiten zu verkürzen, ist die mechanische Bearbeitung der Bleche aufgrund einer Vielzahl von Einflussfaktoren sehr komplex. Da die Dickentoleranz und auch die vorgegebene Geometrie entscheidend für das Endergebnis sind, wird bereits bei der Prüfung und Bearbeitung des Eingangsmaßes des vorgeformten Blechs besondere Aufmerksamkeit geschenkt. Abweichungen, die durch Handling oder Umformprozesse verursacht werden, müssen zuverlässig erkannt werden. Auch die richtige Spanntechnik, das Einlegen der Bleche in eine Vorrichtung und die Qualität der Aufspannung müssen jederzeit gewährleistet sein.

Mit Blick auf diese Herausforderungen hat FOOKE speziell für diese Anwendung ein Fräsverfahren entwickelt, das ohne massiven Einsatz von Chemikalien auskommt und die Bearbeitungszeit auf einen Bruchteil reduziert.

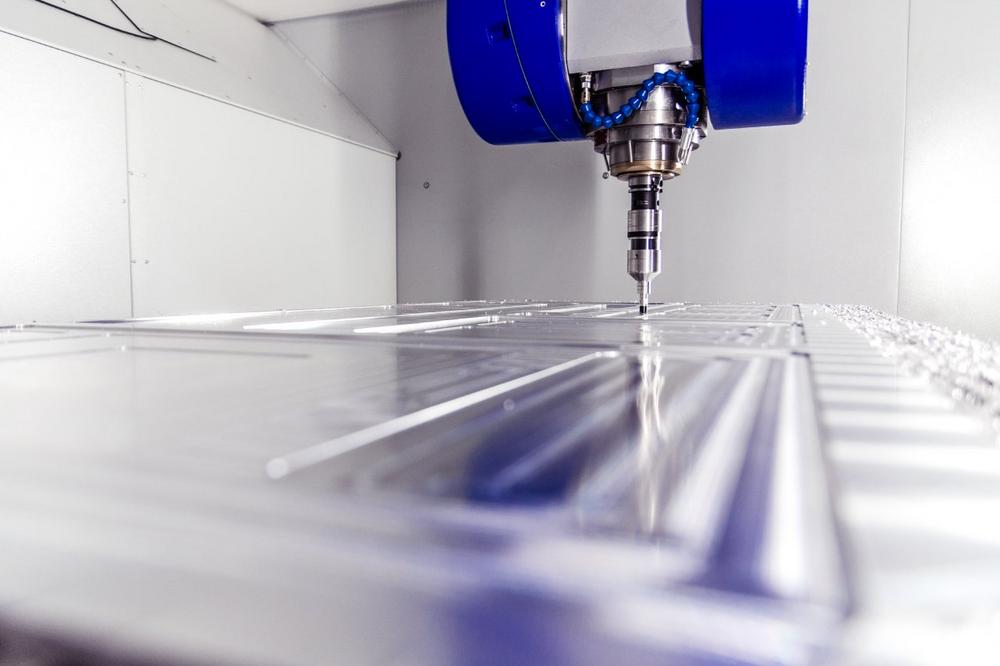

Die vorgeformten Bleche werden in Negativkontur vakuumfixiert – sogenanntes Hardtooling – und die Taschen werden mit einer Hochgeschwindigkeitsmaschine gefräst. Dabei ist nicht die Tiefe der Tasche entscheidend, sondern die besonders enge Toleranz der Restwandstärke.

FOOKE bietet eine ganzheitliche Lösung: Sie umfasst neben einer hochmodernen Portalmaschine mit Linearantrieb, der ENDURA® 600LINEAR, auch das Hardtooling sowie den gesamten Prozess der Bauteilvermessung und -kompensation.

Die Herstellung großer, präziser und hochdynamischer Fräsmaschinen gehört seit Jahrzehnten zur Erfolgsgeschichte von FOOKE. Aber gerade der Prozess der Bauteilvermessung und -kompensation, der auf verschiedenen Messverfahren basiert, mit der dazugehörigen Datenverarbeitung und Visualisierung, kann als entscheidende Kernkompetenz von FOOKE hervorgehoben werden.

Verschiedene Messroutinen und komplexe Datenverarbeitungsalgorithmen zur Bauteilkorrektur sorgen für höchste Genauigkeit. Abweichungen und z.B. Verformungen des Spannmittels können zuverlässig erkannt und kompensiert werden. Die Anwendung beinhaltet die vollautomatische Integration der Ultraschall-Bauteilvermessung in die Maschinensteuerung. Auch Temperatureinflüsse werden erkannt und im Bearbeitungsprozess entsprechend berücksichtigt. Zeitaufwändige Anpassungen von CNC-Programmen entfallen einfach.

Eine strenge und kontinuierliche Qualitätskontrolle und -dokumentation erfüllt die extrem hohen Anforderungen der Luft- und Raumfahrtindustrie.

All diese Kompetenzen zusammengenommen ermöglichen es FOOKE, dem Kunden eine schlüsselfertige Lösung anzubieten, die im Vergleich zu anderen Verfahren, wie z.B. dem "Spiegelfräsen", eine deutlich höhere Prozesssicherheit bei deutlich geringeren Investitionskosten bietet.

Diese schlüsselfertige Lösung wurde entwickelt, validiert und ist seit 2020 bei einem großen, namhaften Flugzeughersteller in Norddeutschland in Produktion, wo das Gewicht eines 10m x 2m großen Rumpfes durch Taschenfräsen auf 50% reduziert wird. Eine weitere identische Anlage inkl. Prozess wurde Mitte 2022 bestellt.

Die rund 200 Mitarbeiter zählende FOOKE GmbH ist ein mittelständisches Familienunternehmen mit Sitz in Borken/Nordrhein-Westfalen. Die 1904 gegründete Firma wird heute in vierter Generation von Herrn Johannes Fooke geführt. Seit über 30 Jahren stellt FOOKE große 5-Achs-Fräsmaschinen her, die in vielen Fällen als Portalfräsmaschinen in unterschiedlichen Bauformen eingesetzt werden. Kunden aus unterschiedlichen Industriebereichen setzen auf die ENDURA-Maschinen von FOOKE. U. a. finden sie Verwendung in der Luft- und Raumfahrt-, der Schienenfahrzeug- und der Automobilindustrie.

FOOKE GmbH

Raiffeisenstr. 18-22

46325 Borken

Telefon: +49 (2861) 8009-01

Telefax: +49 (2861) 8009-800

http://www.fooke.de

PR

Telefon: +49 (2861) 8009-448

Fax: +49 (2861) 8009-800

E-Mail: n.rexhaj@fooke.de

![]()