EFFIZIENZ UND SICHERHEIT DANK INNOVATIVER TECHNOLOGIE

Die Finishing-Anlagen von OTEC setzen neue Standards, indem sie eine nahtlose Anbindung an Produktionsdatenbanken ermöglichen. Dies stellt sicher, dass die Anlagen stets mit präzisen, bauteilspezifischen Prozessparametern arbeiten. Fehlerhafte manuelle Eingriffe werden dadurch eliminiert, und Ausschussraten werden erheblich reduziert. Da sensible Bauteile wie Turbinenscheiben bis zu 60.000 Euro kosten können, ist diese Prozesssicherheit von unschätzbarem Wert. Ergänzt wird die Technologie durch eine lückenlose Rückverfolgbarkeit auf Seriennummernebene, wodurch jeder Bearbeitungsschritt dokumentiert wird.

Die Prozessstabilität der OTEC Anlagen ist dank eines intelligenten Mediamanagements, das Prozessparameter wie bspw. Drehzahlen und Dosierung von Wasser und Compound überwacht, stets gewährleistet. Anders als bei veralteten Maschinen entfällt die Notwendigkeit, Prozesszeiten konstant anzupassen, da diese stabil bleiben. Dies macht die Technologie nicht nur effizient, sondern auch wartungsarm.

EINZIGARTIG IN DER BEARBEITUNG GROSSER BAUTEILE

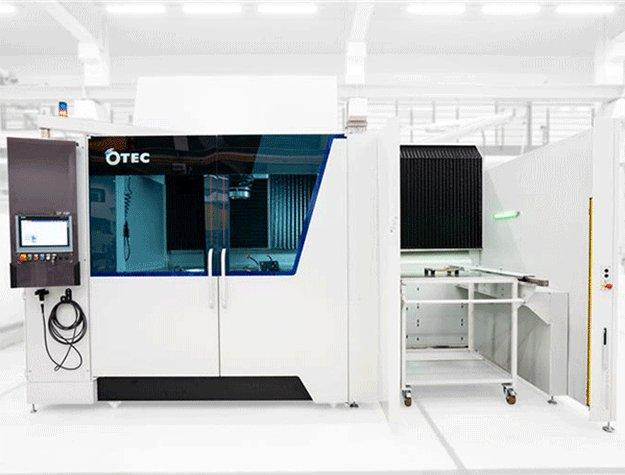

Ein zentraler Wettbewerbsvorteil von OTEC ist die Fähigkeit, große und schwere Bauteile automatisiert und reproduzierbar zu bearbeiten. Die SF-HP Anlage, speziell entwickelt für derartige Anwendungen, ist derzeit weltweit führend und ermöglicht die Integration in Industrie 4.0-Umgebungen. Diese Kombination aus technischer Innovation und industrieller Vernetzung ist einzigartig und setzt Maßstäbe für die nächsten Generationen der Fertigung. Aber auch für kleinere Bauteile bieten Anlagen aus der SF-Serie eine optimale Lösung und lassen sich in nahezu jeden Prozess einbinden.

ERFOLGSBEISPIELE UND MARKTRELEVANZ

Der Erfolg dieser zukunftsweisenden Technologie zeigt sich anhand zahlreicher realisierter Projekte. Bei einem renommierten deutschen Hersteller wurden etwa ältere Anlagen durch OTEC Systeme ersetzt, was zu einer erheblichen Prozessverbesserung führte. Genehmigungen durch große und internationale OEMs bestätigen den technischen Vorsprung der OTEC Anlagen. Bis Ende 2026 wird erwartet, dass drei der weltweit größten OEMs die Systeme von OTEC für Triebwerksanwendungen nutzen werden.

„Unsere Technologie wurde von führenden Unternehmen der Luftfahrttechnik bereits zugelassen. Sie sichert nicht nur höchste Qualität, sondern reduziert auch langfristige Kosten durch die Minimierung von Ausschuss“, erklärte Adrian Kofler, verantwortlicher Mitarbeiter für Luftfahrtanwendungen bei OTEC.

OTEC bietet außerdem die Möglichkeit, maßgeschneiderte Lösungen für spezifische Anforderungen zu entwickeln, was sie zu einer idealen Wahl für Unternehmen mit individuellen Bedürfnissen macht. Diese bahnbrechenden Entwicklungen in der Luftfahrtindustrie zeigen deutlich, dass die OTEC Technologie eine wichtige Rolle bei der Steigerung der Effizienz und Reduzierung der Kosten spielen wird. Mit ihrer innovativen Herangehensweise und ihrem Fokus auf Qualität wird OTEC auch weiterhin ein Vorreiter in der Branche bleiben.

ZUKUNFTSSICHERE LÖSUNGEN FÜR EINE DYNAMISCHE BRANCHE

Eine der größten Herausforderungen der Branche ist die stetige Abnahme von Fachkräften, die für manuelle Prozesse qualifiziert sind. Gleichzeitig verlangt der Markt nach absoluter Prozesszuverlässigkeit und effizienteren Produktionsmethoden. Hier setzt OTEC mit einer automatisierten und prozessstabilen Alternative zu den in die Jahre gekommenen Systemen an. Der Trend hin zur Digitalisierung und Reduzierung manueller Arbeit eröffnet Kunden nicht nur neue Möglichkeiten, sondern sichert langfristige Wettbewerbsfähigkeit.

Die Entstehungsgeschichte der hochmodernen Turbinenscheibenprozesse, die in enger Zusammenarbeit mit einem amerikanischen OEM während der Corona-Pandemie entwickelt wurden, unterstreicht die Innovationskraft und Flexibilität von OTEC. Innerhalb von zwölf Monaten wurde ein universeller und validierter Prozess etabliert, der heute als Benchmark gilt.

OTEC Präzisionsfinish GmbH

Heinrich-Hertz-Straße 24

75334 Straubenhardt

Telefon: +49 (7082) 4911-20

Telefax: +49 (7082) 4911-29

http://www.otec.de

Product & Business Development Manager

Telefon: +49 (7082) 4911-20

E-Mail: sales@otec.de

Teamleiterin Marketing

Telefon: +49 (7082) 491120

E-Mail: info@otec.de

![]()