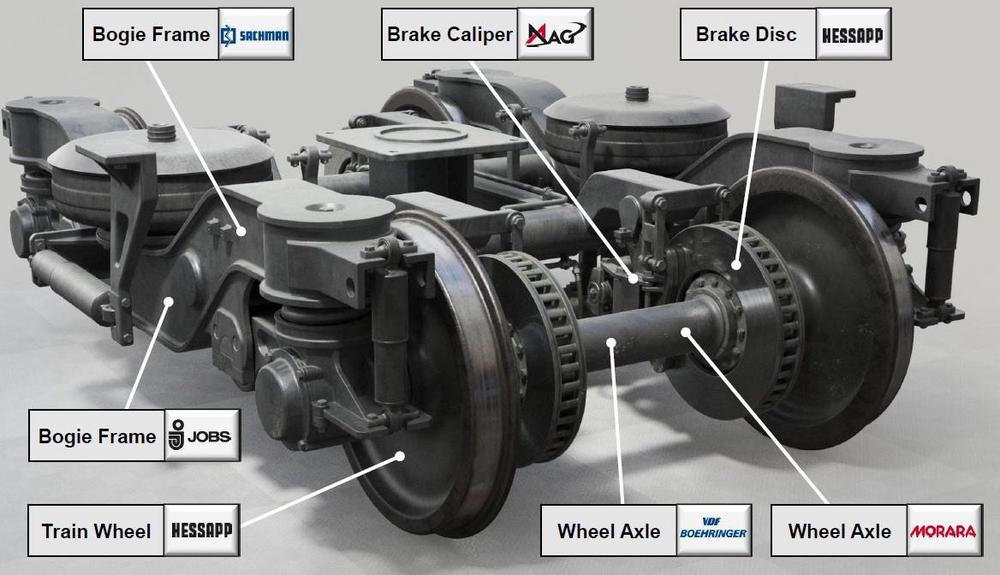

Die FFG Gruppe kann mit ihrem Produktportfolio alle Prozesse für die Herstellung von prismatischen und rotatorischen Bauteilen wie: Fräsen, Bohren, Drehen, Schleifen bis hin zum Verzahnen für die jeweilige Fertigungsaufgabe für Fahrwerk und Antrieb von Schienenfahrzeugen abdecken. Innerhalb der Gruppe liegen das Spezialwissen und das Produktportfolio in den einzelnen Unternehmen vor. Damit kann dem Kunden für die spezifische Bauteilbearbeitung eine optimale Lösung angeboten werden (Bilder 1 bis 3). Mit der Kompetenz für Fabrikplanung und Abwicklung von Turn-Key-Anlagen bietet sich der Systemlieferant MAG (Produktionsstandorte: Deutschland, Ungarn, USA, Indien und China) mit einem professionellen Projektmanagement als Koordinator an.

Fahrwerksrahmen und große Strukturbauteile

Für die Baugröße eines Fahrwerkrahmens stehen zwei Maschinenkonzepte zur Verfügung, welche beide über eine Schwenkspindel verfügen. Für die konstruktiv beschränkte Zugänglichkeit zur Bearbeitungsstelle bietet die Schwenkspindel eine ideale Lösung. Das Portal-Bearbeitungszentrum EVER5 (X/Y/Z: 9.500/4.000/1.250 mm) von JOBS (Bild 4) kann mit seinen beiden Arbeitsbereichen (Vorrichtungsplätzen) auf dem Tisch wechselseitig, hauptzeitparallel be- und entladen werden, ohne Unterbrechung der Bearbeitung. Die Fahrständermaschine THOR (X/Y/Z: 6.000/1.200/2.000 mm) von SACHMAN ist mit einem KOSMO Fräskopf mit einer Spindeldrehzahl von 4.000 1/min ausgerüstet. Die Werkstückversorgung kann bei dieser Lösung ebenfalls hauptzeitparallel durch den Einsatz einer zweiten W-Achsen-Vorschubeinheit mit integriertem B-Achsen-Rundtisch im Pendelbetrieb erfolgen. Die W-Achse ermöglicht, insbesondere bei der Schwerstzerspanung und für die hochgenaue Bearbeitung, das Heranfahren des Werkstücks zum Werkzeug und vermeidet damit eine entsprechende Auskragung auf der Werkzeug-Seite durch Herausfahren der Z-Achse. Beide Maschinen können die Bearbeitungsköpfe automatisch wechseln und Werkzeuge über ein ausreichend dimensioniertes Werkzeugmagazin für die Komplettbearbeitung der Fahrwerke einwechseln.

Bearbeitung von kubischen Gehäusebauteilen und Turn-Key-Produktionssysteme

Die Systemkompetenz für Planung und Abwicklung der FFG Gruppe wird durch die Marke MAG repräsentiert. Mit einem eigenen Produktportfolio aus Sondermaschinen und CNC-Maschinen inkl. Prozess und Ausrüstung für die Zerspanung, Montage- und Mess-Stationen, Anlagenautomation (Portallader oder Roboter) sowie zugekaufte Anlagen liefert MAG Einzelmaschinen und Produktionsanlagen für die Serienfertigung von Gehäuse-Bauteilen, z.B. Zylinder-Kurbelgehäuse, Zylinderköpfe, Getriebegehäuse, Gehäuse für e-Antriebe, sowie komplette Turn-Key-Anlagen für diese Bauteile, entsprechend der jeweiligen Kundenspezifikation (Bild 5 und 6). Zur Koordination des Projektes und aller Mitlieferanten steht ein großes, erfahrenes Team an Projektleitern zur Verfügung. Mit modernsten Software-Tools für die Digitale Fabrik erfolgt z.B. die Prozessauslegung und Optimierung der Bearbeitungsprogramme im Auftragsfall. Bereits in der mechatronischen Konstruktionsphase entstehen Simulationsmodelle, mit welchen eine virtuelle Inbetriebnahme der Produkte und Prozesse noch vor Bau der realen Anlage begonnen wird (Bild 7). In Zusammenarbeit mit den Lieferanten von Sonder- und Peripheriemaschinen sowie Automation, können die Inbetriebnahmen der Funktionen eines Fertigungssystems am virtuellen Modell erfolgen, ohne gemeinsamen Aufbau der realen Einheiten an einem Standort in höherer Qualität, geringeren Kosten und kürzerer Lieferzeit im Vergleich zur konventionellen Projektabwicklung. Diese Modelle stehen auch dem Kunden als Demonstrator für die Schulung von Bediener und Instandhalter zur Verfügung. Neben diesen Digitalen Produkt-Zwillingen entstehen bereits in der Angebotsphase der Digitale Prozess-Zwilling für den Bearbeitungsablauf und der Digitale Anlagen-Zwilling, mit welchem die Anlage für die gewünschte Verfügbarkeit optimiert und deren Nachweis am Simulationsmodell erbracht wird.

Vertikale Bearbeitung von rotatorischen Bauteilen und Gehäusen

Für die vertikale Bearbeitung von scheibenförmigen Bauteilen wie Eisenbahnräder und Bremsscheiben bietet HESSAPP mit seiner langjährigen Erfahrung ein breites Prozesswissen für alle Kernprozesse und optionale Technologien (Keramische Bauteile, Laser, Härten, Schleifen) mehrere komplette Baureihen an Dreh-Bearbeitungszentren an (Tabelle 1). Die Baureihe VDM mit den Baugrößen 550 bis 1600 wird für Räder und Bremsscheiben eingesetzt. Mit einem maximalen Drehdurchmesser von 1.600 mm (Schwingdurchmesser 1.800 mm), einer Leistung von 165 kW und einer Zuladung von 2,5 t lassen sich alle Materialspezifikationen (ER 6 bis ER9) unabhängig vom Einsatzbereich der Räder (Fracht, Metro oder High Speed) mit höchster Qualität auf der Maschine VDM 1600 mit einer Kapazität von 48 Werkzeugplätzen vor- und fertigbearbeiten (Bild 8). Für kleinere Räder bis 1.150 mm Drehdurchmesser bietet sich die Maschine VDM 1000 als wirtschaftliches Pendant an.

Für Bremsscheiben bis zu einem Werkstückdurchmesser von 750 mm sind das Dreh-Bearbeitungszentrum DVH 750 und das Transfer-Bearbeitungszentrum DVT 750 als Selbstlader und Pick-Up-Maschinen prädestiniert. Mit dem integrierten Werkstückwechsel vom Einlaufband durch die verfahrbare Arbeitsspindel und Abgabe des bearbeiteten Werkstücks auf das Auslaufband sind beide Maschinen eher mit einer Fertigungszelle ohne zusätzliche Investition für die Automation vergleichbar. Die Transfermaschine HESSAPP DVT 750 ist eine kompakte vertikale Drehzelle für die Zweiseiten-Komplettbearbeitung. Mit den beiden Drehspindeln können umfangreiche und qualitativ anspruchsvolle Merkmale am Werkstück bearbeitet werden. Die technologischen Fähigkeiten der HESSAPP DVT 750 ermöglichen damit den Verzicht auf eine nachfolgende Station zur Komplettierung der Bearbeitung. Eine stehende, stationäre und eine verfahrbare, hängende Spindel bearbeiten beide Seiten an zwei Werkstücken in der Maschine im Parallelbetrieb und übergeben die Werkstücke ohne Zusatzeinrichtung (Bild 9).

Horizontale Bearbeitung von Wellen und Achsen

Die leistungsstarken horizontalen CNC-Drehmaschinen der VDF Baureihe von BOEHRINGER sind für die Hartbearbeitung und höchste Bauteilqualität ausgerichtet. Mit den Baugrößen VDF 450 und 650 lassen sich alle Bedarfe für die Radsatzachsen und Antriebswellen abdecken sowie die erforderlichen Prozesse (Schruppdrehen, Feindrehen, Drehfräsen, Verzahnen und sonstige Bearbeitung mit angetriebenen Werkzeugen (Bohren, Gewinden, Fräsen)) abdecken (Bild 10). Für höchste mechanische und thermische Stabilität werden die Maschinen auf Hydropol-Betten aufgebaut. Damit wird eine maximale Schwingungsdämpfung als Grundlage für feinste Oberflächengüte, verlängerten Werkzeug-Standzeiten und somit reduzierten Werkzeugkosten erreicht. Mit dem Prozess-Know-How der BOEHRINGER Drehspezialisten stellen diese robusten, langlebigen und hochgenauen Maschinen bei Bedarf Schleifqualitäten her. Mit dem Drei-Bahnen-Bett können die oberen und unteren Werkzeugträger die Gegenspindel frei umfahren.

Die horizontalen und vertikalen CNC-Drehmaschinen der Marken HESSAPP und BOEHRINGER sind für die Integration in komplette Produktionsanlagen (Bild 8 und 11) vorgesehen und können mit den dafür vorgesehenen Schnittstellen ideal in ein Automationskonzept eingebunden und von oben sowie von vorn vollautomatisch be- und entladen werden. Die Ver- und Entsorgung der Maschinen (Späne und Absaugung) kann wahlweise zentral oder dezentral konfiguriert werden. Für eine höchste unverzichtbare Verfügbarkeit innerhalb einer automatisierten Fertigungsanlage ist die Zugänglichkeit auf kürzeste Serviceeingriffe ausgelegt. Dem hohen Produktionsanspruch eines Drei-Schicht-Betriebes bis zu 18/19 Schichten pro Woche bei einer Einsatzdauer > 15 Jahren und der dauerhafter Bearbeitungsgenauigkeit werden die eingesetzten Bauteile und Komponenten gerecht.

Für die Feinst-Bearbeitung der Achsen und Wellen steht aus dem FFG-Bereich Grinding Solutions das Produkt MORARA MT 2500 HD (Bild 12) für Bauteile mit einer Länge von 2600 (3000; optional) mm und einem Gewicht von bis zu 2 t zur Verfügung. Die Maschine zeichnet sich insbesondere durch ihre Produktivität und Prozessflexibilität sowie durch die hohe Energieeffizienz und einer kompakten Stellfläche aus. Wie alle FFG-Maschinen für die Integration in Fertigungslinien kann die Beladung von vorn und oben vollautomatisch als auch manuell (Stand-Alone) erfolgen. Mit einem maximalen Schleifdurchmesser von 350 mm und zwei Schleifaggregate (Option) auf höchstpräzisen Schlitten- und Zustelleinheiten, angetrieben von Linearmotoren, können die Achsen und Antriebs-Wellen für Schienenfahrzeuge in einer Aufspannung fertig bearbeitet werden. Die thermische Regelung aller Maschinenbaugruppen, inkl. der Linearantriebe durch deren integrierte Kühlkreisläufe, sichert das hochpräzise Bearbeitungsniveau der Maschine und wird durch die hydrodynamischen Lagerungen der selbstwuchtenden Schleifspindeln mit einer 46 kW Antriebsleistung (bis zu 50 m/s Umfangsgeschwindigkeit der Scheiben) und daraus resultierender hohen Standzeiten unterstützt. Mit einer B-Achse für das rechte Schleifaggregat lassen sich auch konische Bereiche am Werkstück im Bereich +/- 5° mit einer Auflösung von 0,0001° bearbeiten.

Drehen und Verzahnen von Rädern und Ritzeln

Für die Bearbeitung der Zahnräder im Antriebsstrang der angetriebenen Fahrzeuge bieten sich Vertikaldrehmaschinen der Marken HESSAPP und SMS an. Die Verzahn-Maschinen von MODUL H 600 bis H 2300 sind für die Serienfertigung großer Verzahnungen bis m < 28 und Werkstückdurchmessern bis zu 2.400 mm ausgelegt. Die Maschinen sind für alle Wälz- und Formfräsverfahren der Weich-Bearbeitung sowie für die Fertigbearbeitung von gehärteten Verzahnungen einsetzbar. Neben Geradverzahnungen können auch Schrägverzahnungen, ballige oder konische Verzahnungen über Hard- und Softwareoptionen sowie Wellen mit Mehrfachverzahnungen, Schneckenräder und andere Sonderprofile gefertigt werden. Die Baureihe MODUL H 600 bis H 800 wird mit dem integrierten Ringlader beladen. Die größeren Maschinen werden mit klassischen Automationssystemen (z.B. Portallader, Roboter, etc.) verkettet. Entsprechend der hohen Bearbeitungskräfte und Beanspruchungen bei der Herstellung von Verzahnungen werden bei der großen Baureihe MODUL H 900 bis H 2300 Flachführungen mit Beschichtung vorgesehen.

Radsatzbearbeitung für die Instandhaltung

Der Bearbeitung von Radsätzen für den Service der Fahrzeuge im Betrieb kommt eine immer größere Bedeutung zu. Jüngste Studien [1,3,4] unterstützen eine zerspanende Überarbeitung aller Räder bei jedem Service (ca. 70.000 km) mit einem Materialabtrag von 1 mm gegenüber der bisherigen zustandsorientierten Nachbearbeitung der Profile mit einem Materialabtrag von 4 – 5 mm. Die Beseitigung der im Ansatz beginnenden Oberflächendefekte im Scheibenbereich durch Ermüdungsrissbildung sind die neuen Ansätze zur signifikanten Reduzierung der Instandhaltungskosten in Verbindung mit einer möglichen Verdopplung der Lebensdauer auf bis zu 1,6 Millionen km Laufleistung [2]. Neben Sondermaschinen zur Drehbearbeitung von Radsätzen im eingebauten (Unterflur-Drehmaschinen) oder ausgebauten (Überflur-Portalmaschinen) Zustand, stehen für den Reparaturbetrieb für kleinere Serien auch CNC-Drehmaschinen wie die BOEHRINGER VDF 800/1000/1110 DUS (Drehdurchmesser 820 bis 1.110 mm über Bett, Bild 14) bis zur Baugröße VDF 1300/1500/1600 DUS (1.300 bis 1.600 mm über Bett) zur Verfügung. Ein Highlight der Baureihe sind die gehärteten Doppelprismen-Führungen mit geschabten Führungsoberflächen an den Schlitten, welche Grundlage die hohe und langlebige Bearbeitungsgenauigkeit und eine höchst wirtschaftliche Produktion sind.

Die FFG Gruppe bietet sich mit dem breiten Angebot an Fertigungsmaschinen für unterschiedliche Technologien für den Bereich Antriebe und Fahrwerke für Schienenfahrzeuge als idealer Partner an. Durch die Turn-Key-Systemkompetenz können Peripherieanlagen bis hin zu kompletten Produktionswerken geplant und abgewickelt werden. In enger Zusammenarbeit mit dem Betreiber werden in der Planungsphase die passenden Technologien aus dem teilweise überlappenden Produktportfolio unter Berücksichtigung der Kundenpräferenz ausgewählt und im Hinblick auf die erforderliche Flexibilität der Technologien, der Bauteil-Bandbreite und des Produktionsvolumens die kostengünstigste Lösung für eine hohe Produktivität erarbeitet. Mit dem global verfügbaren leistungsfähigen Service und einem besonderes einprägsamen Schulungsangebot für Bediener und Instandhaltungs-Personal entfalten die robusten und langlebigen Produkte mit den modernsten Technologien die volle Effizienz.

Schriftum

[1] Boudnitski, G., Edel, K.-O.: Oberflächendefekte im Scheibenbereich, Abschlussbericht zum DFG-Projekt, Brandenburg an der Havel, April 1998

[2] Müller, R. et al.: Definition on wheel mainenance measures for reducing ground ibration, EU FP7 Project RIVAS, SCPO-GA-2010-265754, Nov. 2013

[3] Alstom: Technical specification wheel wear analysis, CCN-WR-Analysis, 22.12.2003

[4] Muhamedsalih, Y., Stow, J., Bevan, A: Use of railway wheel and damage predicitions tools to improve maintenance efficiency through the use of economic tyre turning (ETT), Institute of Railway Research, University of Huddersfield, UK; in: Journal of Rail and Rapid Transit, July 2010

FFG Europe & Americas MAG IAS GmbH

Salacher Straße 93

73054 Eislingen

Telefon: +49 (7472) 168-0

Telefax: +49 (7472) 168-334

https://ffg-ea.com/de

Telefon: +49 (7161) 805-4900

Fax: +49 (7161) 805-2630

E-Mail: manfred.berger@mag-ias.com

PRX Agentur für Public Relations GmbH

Telefon: +49 (711) 7189903-04

Fax: +49 (711) 71899-05

E-Mail: ralf.haassengier@pr-x.de

![]()